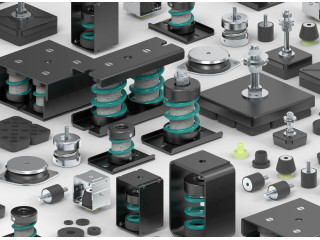

Виброопоры — это элементы, предназначенные для снижения вибрационных нагрузок, стабилизации оборудования и защиты узлов от преждевременного износа. Они применяются в станках ЧПУ, компрессорах, насосах, вентиляторах, измерительных установках и других агрегатах, где важна точность и долговечность. Неправильный подбор виброопор может привести к разрушению конструкции, потере точности и аварийным ситуациям.

Основные ошибки при выборе виброопор

1. Недооценка массы оборудования

Каждая виброопора должна выдерживать статическую и динамическую нагрузку, приходящуюся на точку установки. Ошибка возникает, когда масса оборудования распределяется неравномерно или не учитываются инерционные силы при работе.

- Пример: станок массой 800 кг установлен на 4 опоры, но одна из них принимает 300 кг из-за смещения центра тяжести.

- Результат: деформация опоры, нарушение уровня, вибрации.

Рекомендация: рассчитывайте нагрузку на каждую опору с учётом центра масс, динамики, вибрационных пиков и возможных ударных нагрузок. Используйте коэффициент запаса не менее 1.5.

2. Неправильный материал демпфирующего элемента

Материал влияет на амортизационные свойства, устойчивость к среде и срок службы. Часто выбирают резину без учёта условий эксплуатации.

- NBR: подходит для маслостойкой среды, но ограничен по температуре (до +100 °C).

- EPDM: устойчив к озону и влаге, но не к маслам.

- Полиуретан: высокая прочность, но может быть жёстким для точных механизмов.

Рекомендация: выбирайте материал по таблице совместимости: учитывайте температуру, химическую среду, циклические нагрузки и срок службы. Для агрессивной среды — используйте силикон или термопластичные эластомеры.

3. Отсутствие регулировки по высоте

Если оборудование устанавливается на неровный пол, отсутствие регулировки приводит к перекосу рамы, неравномерной нагрузке на направляющие и ШВП, а также к вибрационному резонансу.

- Невозможность выровнять станок по уровню → снижение точности обработки.

- Повышенный износ линейных направляющих и подшипников.

Рекомендация: используйте виброопоры с винтовой регулировкой (обычно шаг резьбы M12–M20) и шарнирной базой для компенсации угловых отклонений. Проверяйте уровень установки по двум осям.

4. Несоответствие резьбы и диаметра

Неправильный выбор крепёжной части приводит к люфту, нестабильной фиксации и разрушению резьбовых соединений.

- Метрическая резьба M16 ≠ дюймовая 5/8" — несовместимость при монтаже.

- Слишком короткая шпилька → недостаточная глубина посадки.

Рекомендация: сверяйте параметры с паспортом оборудования. Учитывайте шаг резьбы, диаметр, длину шпильки и тип посадочной поверхности (плоская, сферическая, с фланцем).

5. Игнорирование частоты вибраций

Каждая виброопора имеет собственную резонансную частоту. Если она совпадает с рабочей частотой оборудования, вибрации усиливаются вместо гашения.

- Пример: компрессор с частотой 50 Гц установлен на опоры с резонансом 45–55 Гц → эффект резонанса.

- Результат: разрушение корпуса, трещины, шум, снижение ресурса.

Рекомендация: проводите расчёт частоты собственных колебаний системы:

f = (1 / 2π) × √(k / m),

где k — жёсткость опоры, m — масса оборудования.

Выбирайте опоры с резонансной частотой ниже рабочей на 20–30%.